发表时间:2021-04-04 次数:931 作者:高工锂电

全球动力电池制造正在驶入新阶段。

新阶段的主要变化体现在两点,一是从车企的电动化规划来看,未来几年对于电池产能的需求巨大,这需要配套电池企业能够快速建立产线并进行产能爬升;

二是在动力电池生产工艺逐步成熟后,大规模、高效率、低成本、智能化的制造变得刻不容缓,这已成为国内外主流电池企业的迫切要求。

要跟上上述两大产业变化,锂电装备企业就需要对于现有产品体系和商业模式做出快速调整。

“过去几年,锂电池厂家大多是分段采购多个供应商的设备自己拼线,建线周期长、技术对接任务重、商务沟通繁琐,投产后因各供应商仅考虑自己单机设备,往往造成前后段产品、工艺交互不顺畅,整线中瓶颈工序多、提产慢、稳定性不高,且由于各家设备的工业软件之间集成度低,限制了产线的信息化、智能化升级改造。”先导智能董事长王燕清如此表示。

事实上,这并非只是王燕清一个人的体会,主流动力电池企业对此也都感同身受。尤其是一些车企或者其他行业领域跨界进入的企业,都在亟于找到一种更快速、更简单、更高效的设备供应模式。

正是深切的体会到客户的痛点,先导智能成为最早真正具备整线思维的锂电智能制造整体解决方案服务商。近年来,其明显加大了在整线领域的投入力度。并得到了一大批国际客户的高度认可。

“做锂电设备整线,绝不仅仅只是简单把前后设备拼起来就行。”

先导智能用5年时间对整线各段工艺和设备进行研究,发现有很多提升之处,因此,想通过整线工艺设备的提升使锂电设备的制造上一个新的台阶。

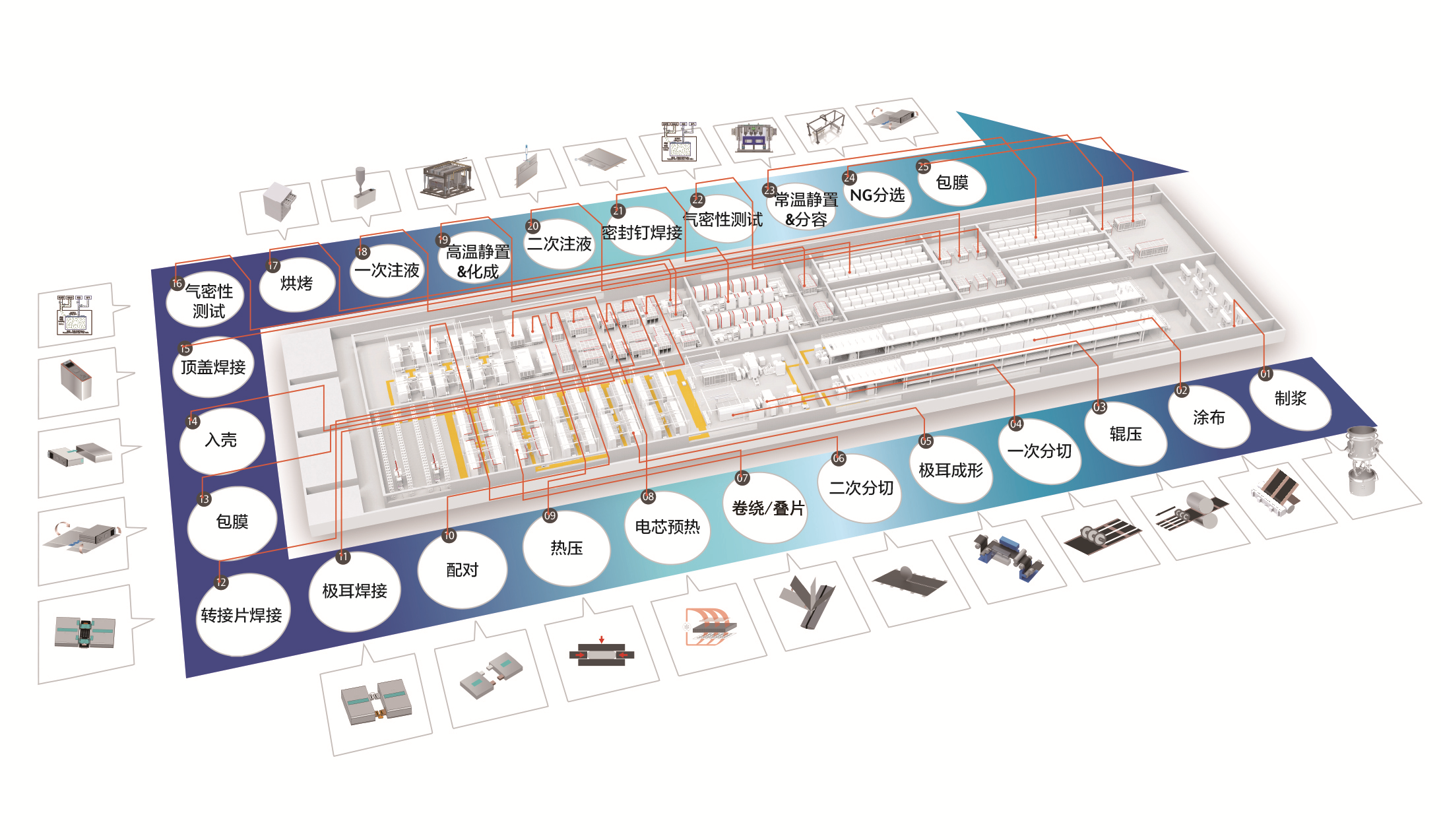

而在此之前,先导已经在各工序段推出了革命性的工艺设备,推动整个行业的变革,使锂电整线的生产效率、良品率大幅提升,在制浆、涂布、辊压、分切模切、卷绕、叠片、组装、注液、化成、物流系统、模组PACK等工艺设备的技术水平先导都首屈一指。

例如,在涂布辊压阶段,先导智能新一代极片涂布机基材宽度从1000mm提高到1500mm,张力控制精度提高到1%以内,连续涂布速度突破100m/min,并继续朝着120、150m/min的效率进行研发。先导智能辊压设备量产速度已稳定突破120m/min,辊压厚度精度在1.5um以内。

在卷绕/叠片设备技术上,先导已经做到全球领先,特斯拉同款21700卷绕机效率已达到45ppm,方形铝壳卷绕机极片长度在6000mm时效率仍可达12ppm,线速度超过3000mm/s。先导智能热复合叠片机单机效率在0.125s/pcs,双工位切叠一体机的叠片效率在0.35s/pcs/工位,已达到或超出日韩设备水平。

“单机与整线,做精与做全其实并不冲突和矛盾。”

王燕清认为,先导的整线是基于聚焦单机设备功能开发后,逐步进行分段工艺、整线工艺的整合,核心是降低客户产线扩产成本,辅助客户进行新工艺的革新。

不同与传统自主拼线,先导智能的整线思路是,从深入理解客户产品工艺入手,通过工序优化、前后产能平衡设计、加大新技术运用等,为客户提供稳定、可靠、效率高的整线方案。

整线方式不止是单纯的提供所有的全线设备,更有对于单机设备做精做专之后,对于分段工艺整合、整线工艺整合的产品研发、设计、制造理念的迭代。

“对于锂电池客户而言,一个熟悉整线工艺的设备商无论是提供单机设备还是整线设备,都优于仅仅只了解一个工艺设备的供应商。”

正是基于这样的思路,先导整线方案拥有整线联动、成本压缩和电池产品高良率、高一致性等优势,这包括单机与单机之间,单机与分段之间,单机与整体之间的工艺衔接,以及前后段工艺的上下优化,数据链打通等,对于行业龙头而言,其整线化产品设计理念也表现出较为明显的需求。

在整线方案的分段一体化整合工艺设备上,先导智能是行业第一家推出激光分切模切卷绕一体设备的企业;同时,辊压分切一体机、高速切叠一体机、模切分切一体机、制片卷绕一体机等一体机设备早已在行业TOP客户内进行了量产。

同样,对于先导智能的整线,市场和客户都给予了积极的反馈,这也给王燕清在该领域的持续投入增加了信心。

在方形铝壳整线领域,先导智能已承接了近20条国内外的整线项目。其中包括瑞典国际客户的整线订单。在软包整线领域,先导智能是国内首家提供12PPM VDA590动力电池整线的企业,在圆柱整线领域,先导智能已交付国内首条200PPM圆柱整线,355PPM整线即将交付。

王燕清认为,锂电装备发展的大方向肯定是整线,这个从汽车和半导体等大行业的演进来看都是如此,设备公司把客户的需求从整线中去规划将会更好。

先导智能坚守的是对于设备技术水平的不断迭代突破,变革的是以整线化、无人化、智能化产品设计理念助力客户降低成本和工艺革新,通过数字孪生和配套MES系统帮助客户持续优化提升产线效率和管理水平,以提升整个锂电行业的制造水平,使电动汽车完胜燃油汽车。