发表时间:2022-01-03 次数:883 作者:荣格智能制造

本文将从最新热门测量技术与未来测量测试技术发展趋势两大层面展开,盘点智能测量十大趋势技术。

![]()

计量,伴随着规范与标准而生,是规模化生产的基础。面对工业测量的需求以及数字测量技术的发展,工业计量不仅可以获取产品质量状态信息,还将成为未来制造模式中的信息物理系统( CPS) 的重要数据源。随着智能制造浪潮的到来,以及新技术群的集中爆发,工业测量也发生不少变化。近年,工业计量始终围绕“测量到、测得了、测量准、测得快和测得省”的目标高速发展,大小尺寸、动静兼顾、融入产线、结果分析等等新技术趋势层出不穷。

· 高精度、高效率测量

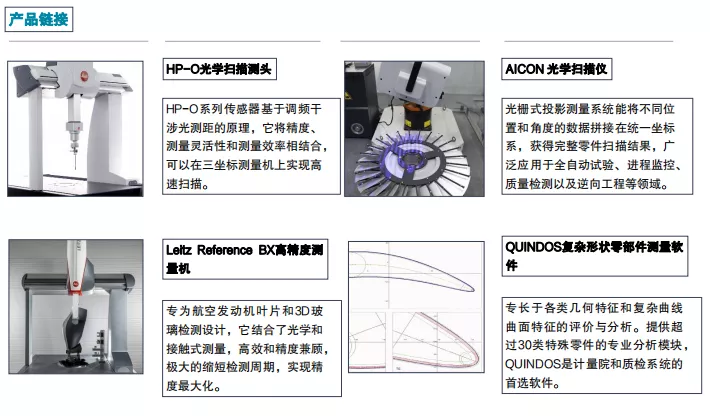

高精度、高效率、全空间、高速扫描的测量需求迎面而来,全新的多轴测量与光学影像扫描技术有效地解决包括发动机缸体和盘式的叶片在内的测量难题。

· 大视场复杂形面测量

蓝光、白光、影像和激光扫描等光学测量技术的快速发展和有效应用,为复杂形面的现场高效测量提供了技术手段,特别是与机器人等自动装置的集成,成为生产过程控制的监控数据源。

· 短小几何特征的测量

对于3C电子工件上的短小几何特征的测量,是接触式扫描测量和线激光测量难以有效应对的。基于光谱共焦方法的测量技术完美解决此问题,并可完成高效的自动在线检测。

· 大型、动态工件校准与测量

基于激光干涉仪和球坐标体系的激光跟踪测量技术深度应用,使高达80 m 左右的大范围高精度数字化测量成为可能。同时,它还被用于物体空间运动位置、速度/加速度等的测量,如工业机器人的精度校准。

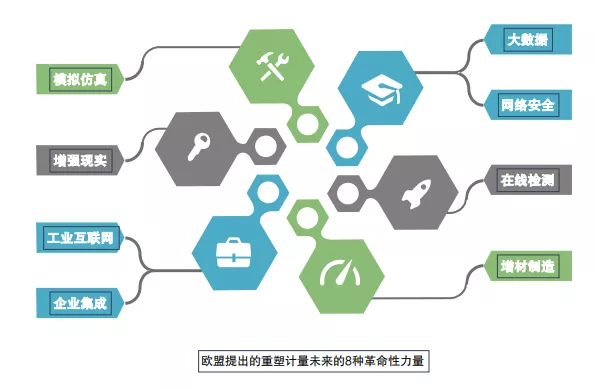

未来测量技术趋势

智能制造模式给下一秒的工业计量提出了更高的要求,高精、高效、高柔性、全尺寸,面向现场自动化、面向微纳领域、面向数字孪生系统构建等等。当然,面向未来的工业计量绝不仅仅是这样,在欧盟提出的重塑计量未来的8种革命性力量有:增强现实、模拟仿真、工业互联网、企业集成、在线检测、网络安全、增材制造(3D打印)和大数据。

· 模拟仿真

在设计阶段,以虚拟仿真技术替代物理样机测试,为市场竞争抢夺时间,精确模拟工业产品在真实物理世界中的表现。

· 增材制造

融合计算机辅助设计、材料加工与成型技术,以数字模型文件为基础,按照挤压、烧结、熔融等方式逐层堆积,制造出实体物品。

· 企业集成

通过企业集成,执行车间生产运行管理,对订单、生产计划排程、设备等进行实时管理。为企业产品质量、生产运转、设备利用、人员效率等提供可视化信息,包括对程序、设计制造数据有效管理利用。

· 在线检测

高精度的坐标测量机联合大量的通用数字化测量装备以及专门构建的自动化测量系统走向生产现场,实时监控、反馈、纠正制造工艺能力的变化。

· 大数据

通过大数据分析管理软件完成制造过程中离散大数据的收集、分析和反馈,将数据转变为指导设计、制造决策的依据,确保从车间、工厂到跨工厂的质量协同和提升。

· 工业互联网

通过工业互联网平台把设备、生产线、工厂、供应商、产品和客户紧密地连接融合起来,帮助制造业拉长产业链,形成跨设备、跨系统、跨厂区、跨地区的互联互通。

趋势一:大视场复杂形面测量

面对更高精度、更效率的测量需求,全新的多轴测量与光学影像扫描技术应运而生。海克斯康旗下专注于高精度、高效率的测量解决方案涉及硬件、软件多种产品,对于发动机缸体、盘式叶片等传统测量问题给出定制化解决方案。其中,LeitzReference BX测量机结合光学和接触式测量,完美诠释高效与灵活。AICON光学扫描仪以相机为基础,通过光栅式投影测量系统自动识别、自动拼接,快速形成零件测量结果,并且可以自动化装备集成,实现自动化测量。

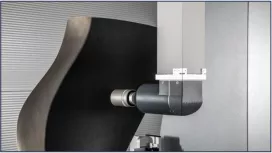

趋势二:短小几何特征的测量

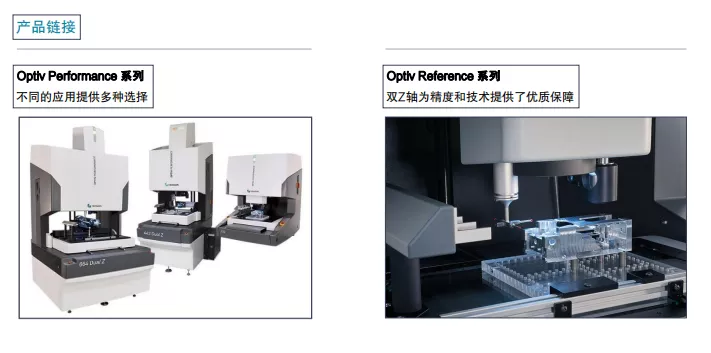

小、薄、软、轻、复杂形状零部件,是接触式扫描测量和线激光测量难以有效应对的。基于光谱共焦方法的测量技术完美解决此问题,并可完成高效的自动在线检测。海克斯康Optiv 复合式测量技术将光学和触发测量集中在一套系统, 可根据工件的三维几何形状、材料、反光性能和精度要求选择最合 适的传感器进行检测。该系统支持光学传感器、触发传感器、TTL 激光以及创新的白光传感器 (CWS)。复合式影像测量系统的典型应用包括各种冲压/ 成型件、注塑模、电子类零部件、回转对称件、精密机加件、曲面型工件、复杂三维零部件、箱 体类零部件与轮廓。

趋势三:大视场复杂行面测量

面对大型零部件,传统的接触式测量效率较低,蓝光、白光、影像和激光扫描等光学测量技术的快速发展和有效应用,为复杂形面的现场高效测量提供了技术手段。

海克斯康将测量设备与机器人、AGV运输车等自动装置的集成,不受振动、温度和照明影响,于车间生产现场完成高精度、高效率测量,成为生产过程控制的监控数据源。

趋势四:大型、动态工件校准与测量

基于激光干涉仪和球坐标体系的激光跟踪测量技术深度应用,使高达80m 左右的大范围高精度数字化测量成为可能。同时,它还被用于物体空间运动位置、速度/加速度等的测量,如工业机器人、机床等机械设备的精度校准。

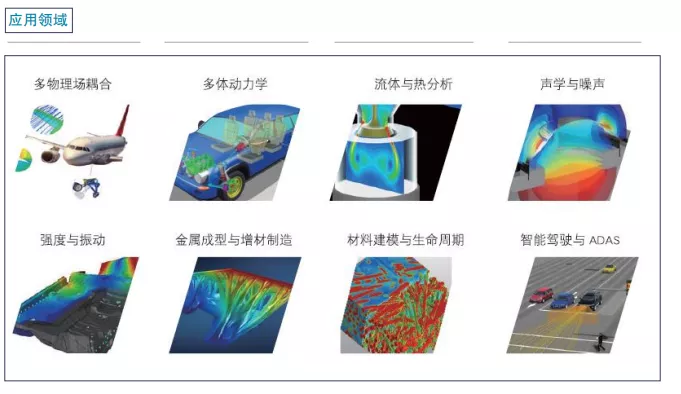

趋势五:模拟仿真

先进的CAE仿真软件,在无需制造出昂贵和耗时的物理样机前,快速探索各种不同场景下,产品最优的设计方案。海克斯康的CAE软件功能包括对材料结构、产品性能和工艺过程的模拟,通过结构有限元分析(FEA)、计算流体动力学(CFD)和多体动力学(MBD)的解决方案,基于最低成本,最优质量,进行设计优化,帮助设计人员、工程师和分析师分担产品的质量责任,并在整个生产制造过程中与其他工作人员协同合作,不断完善产品的设计和制造过程。

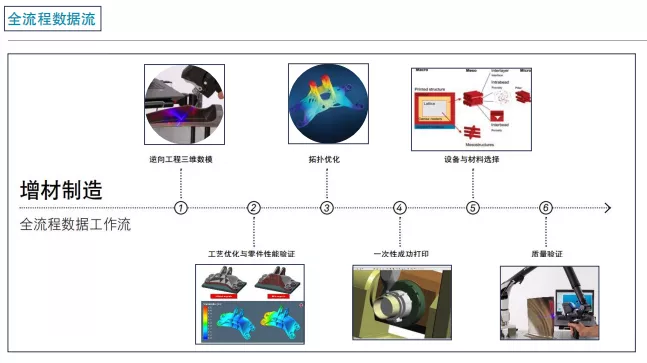

趋势六:增材制造

增材制造技术的主要优势体现在几何形状的设计自由,允许根据目标功能创建优化的形状。使用增材制造的另一个关键好处是能够在不牺牲材料可靠性和耐用性的前提下,降低零件生产的重量、成本和复杂性。凭借在模拟与测量、测试领域的技术组合,海克斯康的解决方案已深入材料数据管理、拓扑优化、工艺仿真优化、成品几何量验证等环节,从而建立增材制造全数字化、全连接的工作流。

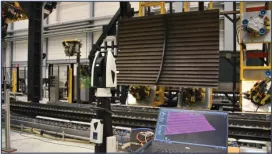

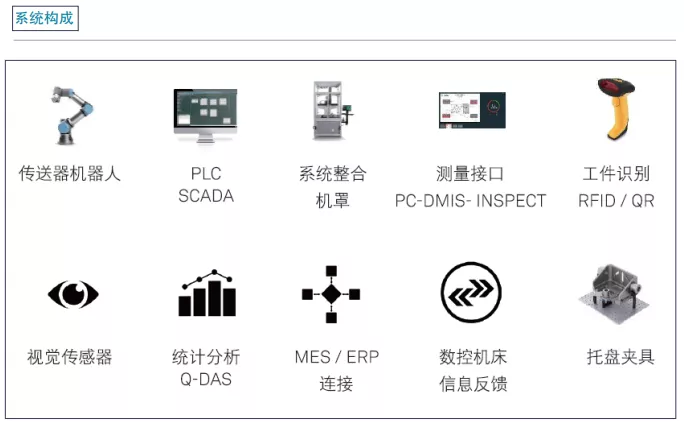

趋势七:在线检测

在线检测,是将自动化智能检测解决方案集成于车间生产线上。海克斯康通过自动化及信息化的测量技术集成,为客户提供了高效、柔性、可面向现场使用的解决方案。从在线的测量系统整合,到实现过程监控的数据统计分析,从配套夹具、上下料系统和运送系统到工序测量、加工程序调整……同时,海克斯康自动化智能检测方案,可以根据客户需求进行快速灵活定制,为过程监控与预测、质量保证、信息连通和快速反馈调整提供了有力的工具和手段。

趋势八:大数据

制造业的数据已经渗透到产品设计、建模、工艺、制造、使用和维护等全生命周期,成为制造的基石。海克斯康制造智能以质量数据为主线,打造以质量为核心的智慧工厂方案,以Q-DAS的SPC和大数据分析为核心能力,以eMMA的 CAD和 产品 结构树 为拓展能 力 , 以SMARTQuality的整合、展示和功能定制为增强能力,对制造型企业的产品设计、制造、验证和流程各环节进行数据挖掘、分析,从而推动企业在更广范围、更深领域的资源配置效率。

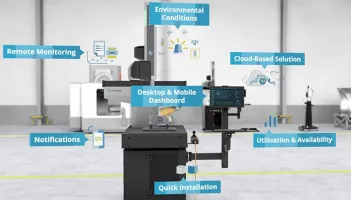

趋势九:工业互联网

工业互联网,结合软件和大数据分析为工厂带来更敏捷、更高效的未来。海克斯康制造智能的IoD平台,依托海克斯康强大的硬件、软件及系统整合能力,面向制造业的数字化、网络化、智能化的信息化需求,基于工业互联网和云技术,构建从数据采集、数据分析,数据应用,到系统维护优化、机器自主学习、智能决策等应用的开放性平台,开展制造状态监测、故障诊断与预警、健康优化等各种智能服务,帮助企业实现智能制造。

趋势十:企业集成

海克斯康的Xalt|Integration组件提供了连接多个软件应用程序的接口和高度可配置的无代码业务规则引擎,以解决企业级集成的问题。这一组件可以支持大型企业、系统之间数据的连接与互相操作,该组件提供了简单的、无代码的配置,只要不同的系统相互集成Xalt组件,便可以允许不同业务应用程序之间进行通信,可以快速轻松地加载,并且可以实现在本地和云中处理。